阀门遥控及液位遥测系统的软件冗余设计的分析

阀门遥控及液位遥测系统的软件冗余设计的分析

1郭慧洁2王鑫3郭林杰

1郑州工业安全职业学院2郑州工业安全职业学院3大连海事大学

摘要:以船舶阀门遥控及液位遥测采用电液分散型控制系统为例,针对现有船舶上的PLC(可编程逻辑控制器)控制系统的不足,本文提出了一种通过软件冗余设计来提高阀门遥控及液位遥测系统可靠性的方法,分析结论对提高控制系统的可靠性和充分利用系统资源提供了有益的参考。

关键词:可编程逻辑控制器软冗余可靠性

Abstract:Taketheremotecontroloftheshipvalveandtheliquidleveltelemetrybasedontheelectro-hydraulicdistributedcontrolsystemforexample,aimingatthedrawbackoftheexistingPLC(programmablelogiccontroller)controlsystem,thistextputsforwardamethodtoimprovethereliabilityofvalveremotecontrolandtheliquidleveltelemetrysystemthroughthesoftwareredundancydesign.Theanalysisconclusionofferssomehelpfulreferencestoimprovethereliabilityofcontrolsystemandmakefulluseofsystemresources.

Keywords:programmablelogiccontrollersoftwareredundancyreliability

0引言

近年来,为了满足国际公约和世界航运发展的要求,船舶的科技化含量和自动化程度不断提高,采用先进自动化技术的现代船舶阀门遥控及液位遥测技术已经广泛应用于各类新造船舶,成为了船舶压载水系统、舱底水系统和货油装卸系统稳定运行的有力保证。

由于一般情况下整个控制系统的上层控制设备通常有数台计算机互为备用的操作,而阀门遥控和液位遥测系统通常是每个阀门都单独配备一个集成化的电液驱动头,各个控制单元彼此之间互不相连,某一个控制单元的损坏,不会影响到其他单元的工作,而且通过更换设备件的方式可以快速解决故障,可靠性相当高,但是系统的薄弱环节往往集中到中间控制模块的PLC上,特别是PLC主站,因此中间环节的PLC一直是一个非常值得关注的问题,这就使得对中间环节的PLC研究具有重要意义。

1现有阀门遥控及液位遥测系统的可靠性及设备的利用性的分析

维修科学对可靠性的经典定义为:产品在规定条件下和规定时间内完成规定功能的能力。影响产品的可靠性的环节包括设计、生产以及使用管理等。本文我们以大连海事大学校船“育鲲”轮为例来分析。

“育鲲”轮阀门遥控及液位遥测系统采用电液分散型控制系统,每个阀门都单独配备一个集成化的电液驱动头,各控制单元彼此之间互不相连,一个控制单元的损坏,不会影响其他控制单元的工作,而且通过更换备件的方式可以快速解决故障,可靠性较高。上层控制设备中,能够实现系统全部控制功能的计算机有4台,分布在甲板部办公室控制台和集控室计算机工作站,互为备用;MIMIC控制面板上也能实现系统的主要操作功能,因此整个上层控制设备可靠性较高。系统的薄弱环节集中在中间控制模块的PLC上,特别是PLC主站,如图1所示,系统所有的控制和反馈功能都要经过它实现:各PLC从站将现场采集到的阀门状态、液位、温度、船舶吃水等状态参数送到PLC总站,经过总站处理后传送到监控机和MIMIC面板,实现监测功能;在监控机和MIMIC面板上的操作信号也要经PLC总站处理传递到相应从站。因此,PLC8是整个控制系统信息传递的枢纽,发挥着不可替代的作用,一旦出现故障,整个系统将丧失全部遥控功能。更加严峻的是,按照系统设计,只有控制台的控制位置选择开关置于“LOCAL”位置时,才能在艏、艉控制柜对本区域控制对象进行本地操作。PLC8一旦故障,操作位置的切换无法完成,艏、艉测量控制柜LED屏无操作权限,本地操作功能也会丧失,换言之,PLC8一旦故障,整个遥控系统正常控制功能完全陷于瘫痪,只能通过手摇泵进行应急操作。虽然西门子PLC具有适应性好、稳定性高的优点,但是这样的系统设计风险性高,显然是不合理的。

另外系统采用7台PLC做为从站,负责各自分区的信号采集和控制,每台PLC的CPU工作量小,CPU得不到充分利用,而且任何一台PLC出现故障,无备用切换,相应分区的采集和控制功能便会完全中断。这种设计既造成了系统资源浪费,又使可靠性不足。

2软冗余系统的结构组成

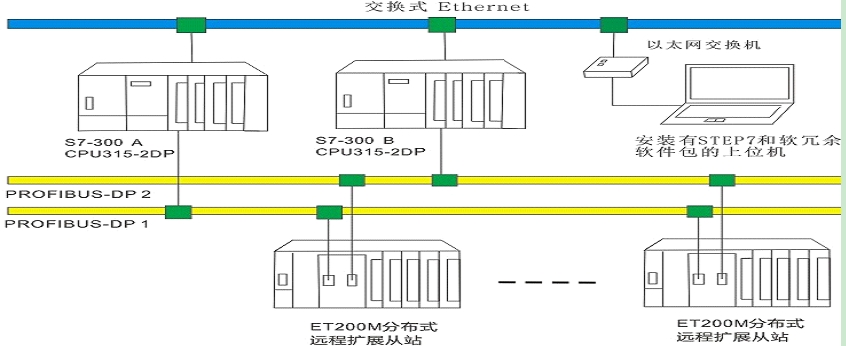

针对本例中的PLC控制网络风险性高、无备用切换以及PLC数量过多、CPU利用不充分的缺陷,我设想了一个由两台S7-300PLC和5台分布式远程扩展模块ET200M组成,基于PROFIBUS-DP现场总线及具有软件冗余功能的PLC控制网络。系统构成如图2所示:

如图2所示,系统采用两台运算速度快、扩展能力强、支持软冗余功能的西门子S7-300PLC控制器,型号为CPU315-2DP,通过PROFIBUS-DP现场总线连接5台ET200M分布式远程扩展I/O从站。每个ET200M从站包括两个IM153-2接口模块和若干个I/O模块;PLC与安装有STEP7编程软件(V5.x)和软冗余软件包(V1.x)的上位机通过以太网交换机实现通信。系统主要包含三条通讯链路:主系统A与从站通讯链路(PROFIBUS-DP1),备用系统B与从站通讯链路(PROFIBUS-DP2),主系统与备用系统的数据同步通讯链路(Ethernet)。

3系统软冗余功能的实现

系统能实现的冗余功能包括:①主机架电源、背板总线等的冗余;②PLC处理器冗余;③PROFIBUS现场总线冗余(包括通信接口、总线接头和总线电缆德冗余);④ET200M站的通讯接口IM153-2冗余

由图3能看出,系统是由两套独立的S7-300PLC控制系统组成。在冗余系统中,主备控制系统(处理器、通信、I/O口)独立运行。当系统正常运行时,主控制系统执行冗余程序,控制整个系统,备控制系统读取输入信息而不执行冗余程序。当主控制系统任何一个组件出现故障时,主控制系统自动切换为备控制系统,此时备控制系统接替主控制系统,执行冗余程序,控制整个系统。主、备系统CPU内部程序运行的流程图如下:

由流程图可知,在设计软冗余系统中,主、备CPU都执行读取输入信息、执行非冗余程序、分析对方状态、复制冗余数据、输出OUTPUT信息等。但是二者不同的是,在主CPU执行冗余程序时,而备用CPU处于空闲状态,不做处理,不执行冗余程序。因此,设计系统软冗余功能的实现,主要是靠分析对方状态和复制冗余数据来实现的。这些功能具体是通过西门子的冗余软件包来实现。

设计软冗余系统的主、备切换是包括电源、CPU、通讯电缆和IM153通讯模块在内的整体切换。系统在运行过程中,即使没有任何组件出错,我们也可以通过设定控制字,实现手动的主备系统切换。通过手动切换过程,我们能很方便的实现对控制系统的软硬件调整、维护、更换和扩容等。

系统的冗余功能通过编写冗余程序来实现,因此属于软件冗余。软件冗余是西门子PLC实现冗余功能的低成本解决方案,主备系统切换为秒级,完全可以满足阀门遥控及液位遥测系统这种对切换时间要求不十分严格的控制系统。

4阀门遥控、液位遥测功能的实现

分布在各处的ET200M远程扩展模块将阀位指示器和传感器从现场采集到的阀门状态、液位、温度以及船舶吃水等状态参数通过现场总线传递到S7-300PLC的CPU模块,经过CPU处理后经工业以太网送到上位监控机,并同时输出电信号MIMIC控制面板,实现系统的监测与显示功能;在监控机和MIMIC面板上进行遥控操作时,控制信号首先到达PLC,PLC经逻辑运算后输出控制信号到达分布式远程扩展从站ET200M,ET200M输出电信号控制现场设备的动作。

ET200M是模块化的分布式远程扩展I/O,通过PROFIBUS-DP现场总线传送信息到CPU时间只需ms级,能够快速的将各个控制现场采集到的状态参数传送到PLC的CPU模块。

5台ET200M从站的位置合理分布,其中1台安装于艏测量控制柜,3台安装于艉测量控制柜,1台留做备用。每台ET200M远程从站扩展模块的选择既要满足测控点数的要求,还要预留一定的余量。扩展数字量、模拟量I/O点数合理设计。安装ET200M从站的艏、艉测量控制柜设有LED触摸屏,可以对各自分区的控制对象实现本地控制。两套S7-300PLC可以选择左右两舷布置,以增强系统抵抗意外情况的能力。系统要求两路供电,一路电源出现故障时,备用电源自动投入运行。

5结论

采用先进自动化技术的阀门遥控及液位遥测系统,为船舶阀门驱动和舱柜管理提供了完善的解决方案,大大减轻了船员的工作负担,成为了船舶压载水系统、舱底水系统稳定运行的有力保障。

针对现有的PLC控制网络无备用切换、风险性高以及PLC数量过多、CPU利用不充分的问题,本文设想了一个采用两台S7-300PLC和5台ET200M分布式远程扩展从站、基于Profibus-DP现场总线,具备软件冗余功能的控制网络,在理论上分析,能够提高系统的可靠性和利用率。

编辑组稿联系方式

论文发表QQ:

论文辅导QQ:

论文代写QQ:

请将您的期刊介绍及征稿函发送给我们。

高会交流群:

如果您想在本站发表论文,请联系我们。